| Tecnología en la compresión de hidrógeno a alta presión |

| Para que la economía del hidrógeno se haga tangible aún es necesario recorrer un camino marcado por la investigación y el desarrollo de nuevas tecnologías, procesos y soluciones a lo largo de toda su cadena de valor, y la compresión del hidrógeno a alta presión es una de ellas. |

Publicado por Hiperbaric

Es evidente que en la actual era tecnológica, son muchas las crisis que guerras, pandemias o movimientos económicos están causando, pero posiblemente la que más está marcando nuestro presente y futuro es la ambiental. La merma de los recursos naturales, la contaminación que genera su explotación, transporte y consumo masivo, están provocando que cantidades ingentes de CO2 se emitan a la atmósfera. Es necesario un cambio que frene esta crisis ecológica y sus efectos destructivos para poder seguir desarrollando sociedades avanzadas.

En este sentido, el hidrógeno (H2) se posiciona como el combustible clave en la transición hacia un nuevo modelo energético más sostenible y permitirá cumplir con los objetivos de descarbonización mundial.

Existen varios procesos tecnológicos que permiten la obtención de hidrógeno. Cuando la energía necesaria para esos procesos proviene de fuentes de energía renovables como la eólica o la fotovoltaica, a este gas se le denomina hidrógeno verde.

Para hacer su uso extensible para algunos servicios y aplicaciones, el hidrógeno presenta algunos retos de almacenamiento debido a su baja densidad a temperatura y presión ambiente. Para ello, la forma básica de densificar hidrógeno es comprimirlo a muy alta presión

El hidrógeno a alta presión se puede utilizar en diferentes áreas, especialmente en el repostaje de vehículos con pila de combustible en las estaciones de recarga, para aplicaciones industriales o de almacenamiento energético.

Necesidad de comprimir hidrógeno

El hidrógeno, como el aire o cualquier otro gas, necesita ser comprimido para su uso. La compresión del hidrogeno requiere de compresores adecuados al tipo de gas, eficientes y fiables.

El hidrógeno es un gas incoloro e inodoro en condiciones normales y tiene la mayor energía por unidad másica de los combustibles conocidos, lo que lo hace tan atractivo como vector energético del futuro. En comparación, el poder calorífico inferior de la gasolina es de 44,3 MJ/kg, mientras que el poder calorífico inferior del hidrógeno es de 120 MJ/kg

Pero el hidrogeno tiene también una desventaja importante porque es un compuesto con una densidad muy baja. La densidad del hidrógeno, a presión atmosférica, es aproximadamente de 0,081 kg/m3. Aproximadamente trece veces menos denso que el aire.

La gasolina o el diésel, combustibles empleados normalmente en vehículos, se presentan en forma líquida. Su densidad energética relativa al volumen es aproximadamente de 30 MJ/l. Si se compara este valor con la densidad energética relativa al volumen del hidrógeno, a presión atmosférica y 25 ºC, es de 0,010 MJ/l. ¡3.000 veces menor!

Para poder transportar el hidrógeno existen dos opciones: transportar hidrógeno licuado o hidrógeno a presión. Licuar el hidrógeno es un proceso costoso tanto en instalaciones como en consumo energético y por otro lado, su almacenamiento requiere de costosos sistemas criogénicos.

La mejor opción será por tanto transportarlo y almacenarlo comprimido a muy alta presión.

Si el hidrógeno se transporta a 700 bar, la densidad energética que se alcanza es de 4,6 MJ/litro. Este valor ya empieza a ser aceptable, aunque sea inferior al de los combustibles fósiles. En la actualidad y gracias a las nuevas tecnologías de materiales, se podría transportar a 900 bar, lo que arrojaría una densidad energética de 5,5 MJ/litro.

Por ello, si se pretende sustituir la principal fuente de energía de los vehículos por el hidrógeno, es imprescindible que éste sea comprimido para que las tecnologías puedan competir.

Para llevar a cabo este trabajo es necesario el uso de compresores booster de pistón que pueden incrementar la presión hasta 950 bar.

Funcionamiento de un compresor de hidrógeno

Debido a las propiedades del hidrógeno, los compresores requeridos deben tener unas características especiales. Se utilizan compresores de pistón que permiten llegar a presiones de descarga muy elevadas, pero con un diseño diferente al que se puede usar en la compresión de aire o nitrógeno.

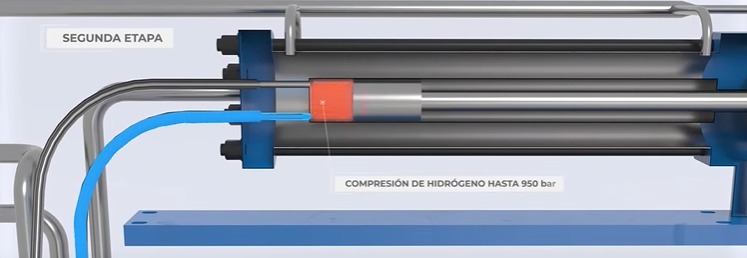

El compresor cuyo funcionamiento se va a analizar es un booster capaz de comprimir este gas desde una presión en aspiración de 20 bar hasta una presión máxima en descarga de 950 bar.

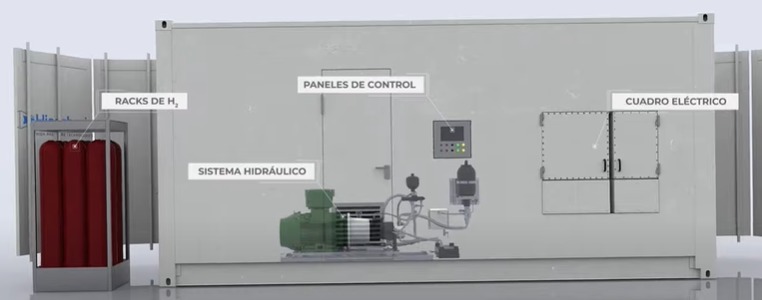

El sistema de compresión se aloja en el interior de un contenedor especialmente diseñado para esta aplicación donde se incluyen también todos los elementos de potencia, control y refrigeración, necesarios para su correcto funcionamiento:

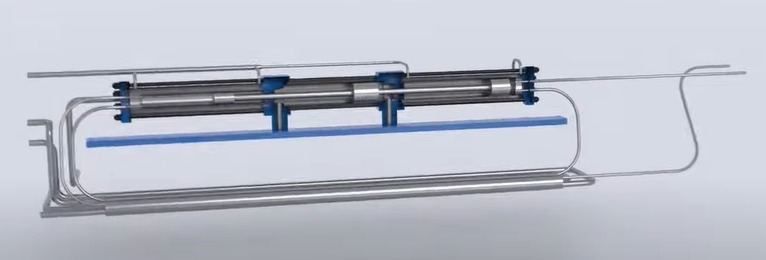

El compresor está formado por dos etapas de compresión accionadas por un sistema de accionamiento hidráulico intermedio.

Las bielas de cada pistón están unidas a un cilindro intermedio cuyo pistón es accionado hidráulicamente, produciendo un movimiento horizontal sobre los pistones de tal forma que, mientras que una etapa aspira el hidrógeno la otra lo comprime.

En la primera etapa, el gas entra en el cilindro a una presión entre 20 y 200 bar, en función de cada aplicación. El sistema de accionamiento hidráulico moverá el pistón que comprimirá el hidrógeno.

El gas sale de esta etapa a una presión intermedia y se envía a la segunda etapa a través de un intercambiador de calor para reducir su temperatura.

En la segunda etapa se repite el proceso llegándose a alcanzar la presión de 950 bar. Nuevamente, el hidrógeno comprimido se envía al intercambiador de calor y de allí al almacenamiento previsto en la instalación.

Una de las características clave en el uso del hidrógeno es que no debe tener contaminantes. Por esa razón, el sistema de compresión es totalmente oil free, es decir, el gas no está en contacto con el sistema de lubricación e hidráulico del compresor, suministrando así hidrógeno de alta pureza.

Al comprimir el hidrógeno, como ocurre con otros gases, se requiere de un equilibrado diseño porque el trabajo realizado en la compresión se transforma en calor que hay que disipar. Ese calor debe ser extraído a un ritmo adecuado que mantenga el hidrógeno a una temperatura segura para poder trabajar con él.

Para conseguir esto, el compresor incorpora un sistema de refrigeración de alta eficiencia que permite reducir la temperatura del hidrógeno a valores inferiores a los 40ºC.

El circuito de refrigeración del compresor está dividido en dos partes:

El sistema de refrigeración se completa con una enfriadora frigorífica que reduce la temperatura del fluido refrigerante, formando un circuito cerrado dentro del mismo paquete del contenedor.

El hidrógeno para la movilidad del futuro

El hidrógeno renovable o verde es una de las soluciones más viables y atractivas para sustituir el modelo de industria energética y de transporte actuales. Debido a ello, los proyectos de movilidad sostenible que avanzan hacia el futuro lo harán gracias al hidrógeno.

Además de promover una circulación cero emisiones (en el escape solo hay agua pura y vapor de agua), los vehículos impulsados por hidrógeno ya tienen la misma autonomía que muchos otros turismos (hasta 600 kilómetros) y permiten un repostaje completo en menos de 5 minutos.

La infraestructura de almacenamiento y repostaje de hidrógeno, también llamadas hidrogeneras, hace posible el despliegue de la tecnología de movilidad con H2. Estas estaciones tienen el potencial de procesar el hidrógeno in situ o recibirlo procesado.

La compresión de hidrógeno a altas presiones es uno de los métodos más extendidos, eficaces, seguros y sostenibles para el almacenamiento de este gas. El hidrógeno se acumula en sistemas de almacenamiento y depósitos a alta presión con unas presiones típicas que oscilan entre los 200 bar y 900 bar, dependiendo del uso final del hidrógeno. Puede ser almacenado en forma gaseosa en depósitos de superficie móviles o estacionarios y en cavernas subterráneas.

Después de varias décadas investigando técnicas de producción y uso de hidrógeno renovable, es ahora cuando se materializa su potencial como uno de los elementos fundamentales para alcanzar la neutralidad climática 2050, ya que muchos lo consideran un factor clave en la descarbonización del sector de la movilidad.

| Suscripción gratuita a la newsletter

| Consultar más Artículos Técnicos

| Contacto

|

|