Qué es un recipiente de aire comprimido y para qué se utiliza

Un depósito de aire comprimido se considera un recipiente a presión debido a que es un conjunto sometido a una presión máxima admisible superior a 0,5 bar.

Los depósitos de aire comprimido, también conocidos como calderines, son conjuntos considerados por las diferentes normativas como recipientes a presión, debido a que están sometidos a una presión máxima que supera los 0,5 bar.

La Directiva Europea de Equipos a Presión (PED) vigente en el momento de realización de este artículo es la 2014/68/UE. El cumplimiento de esta directiva es un requisito obligatorio para los diseñadores y fabricantes que deseen vender sus equipos dentro de la UE y en ella se especifica:

“La presente Directiva debe aplicarse a los equipos a presión sometidos a una presión máxima admisible PS superior a 0,5 bar. Los equipos a presión sometidos a una presión inferior o igual a 0,5 bar no presentan riesgos significativos en relación con la presión, por lo que no deben ponerse obstáculos a su libre circulación en la Unión.”

La directiva es muy amplia y tiene una cierta complejidad. Para más información, consultar enlace de la web del Ministerio de Industria y Turismo Español.

¿Qué significa PED?

Las siglas PED (del inglés Pressure Equipment Directive) se refieren a La Directiva Europea de Equipos a Presión 2014/68/UE comentada anteriormente.

¿Para qué se utiliza un depósito de aire comprimido?

El depósito de aire comprimido como recipiente a presión tiene múltiples usos en una instalación y es un elemento vital para el buen funcionamiento de esta.

Evidentemente, su función básica es la de acumular aire comprimido u otros gases como pueden ser el nitrógeno y el oxígeno. Pero ese trabajo de acumulación de un gas en su interior tiene diferentes objetivos que están directamente relacionados con el funcionamiento de la instalación:

- Regulación del funcionamiento del compresor. La forma habitual de funcionamiento de un compresor es en arranque/paro o en carga/descarga. En ambos casos el compresor reacciona en función de una presión diferencial entre un valor máximo y mínimo. En este caso, el volumen del depósito de aire comprimido se debe calcular para que el número de maniobras del compresor sean las mínimas posibles y así evitar averías en el equipo. Con la aparición de los compresores de velocidad variable, el uso de estos recipientes a presión ya no es tanto la regulación sino la estabilización del sistema. Estos nuevos compresores no han eliminado el uso de los depósitos de aire comprimido pero sí han reducido su tamaño.

- Regulación del consumo de la planta. Debido a que no todos los procesos disponen de un caudal de consumo constante, los depósitos de aire comprimido se diseñan también para que puedan abastecer de aire u otros gases comprimidos en situaciones de muy bajo consumo o por el contrario, en procesos de soplado donde se requiere un caudal muy superior al del compresor de forma puntual.

- Almacenamiento de gas. Aunque también se requiere en instalaciones de aire comprimido, como se ha visto en el punto anterior, es más frecuente en el caso de gases comprimidos como puede ser el nitrógeno o el oxígeno. En este tipo de instalaciones es habitual disponer de depósitos a presión que acumulan el gas para una reserva de consumo puntual en caso de emergencia o por requisitos de un proceso. Por ejemplo en un sistema de protección contra incendios o en el consumo de oxígeno en un hospital.

- Condensador de agua. Es una función muy útil en las instalaciones de aire comprimido. Debido al efecto de expansión del gas en el depósito y al cambio de dirección entre la entrada y la salida, en el interior de los depósitos de aire comprimido se produce una gran cantidad de condensado. Es por tanto una etapa fundamental en el proceso de tratamiento del aire comprimido debido a que todo ese condensado no llegará al sistema porque puede ser eliminado por un sistema de purga situado en el propio recipiente. Por esa razón es muy habitual ver estos recipientes a presión situados delante de los secadores.

- Intercambiador de calor. Es una aplicación poco habitual, pero en algunas instalaciones, donde los recipientes a presión están instalados en el exterior, se dimensionan para que el tiempo de estancia del aire permita reducir su temperatura. Hay que recordar que, en última instancia, un intercambiador de calor también puede ser un recipiente a presión.

- Como colector o tubería. Un punto para tener en consideración es que la normativa también puede considerar como recipiente a presión un colector o el trazado de una tubería.

- Punto de interconexión. El depósito de aire comprimido puede ser un elemento de interconexión de diferentes redes de aire para diferentes servicios, como por ejemplo aire de servicio y aire de instrumentos. También es un buen punto de conexión de instrumentos de medición, como transmisores de presión, medidores de punto de rocío, termómetros, etc.

¿Qué inspecciones son necesarias en un recipiente a presión?

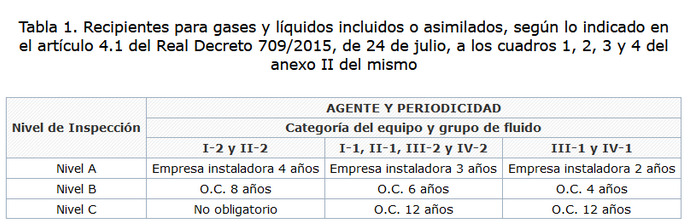

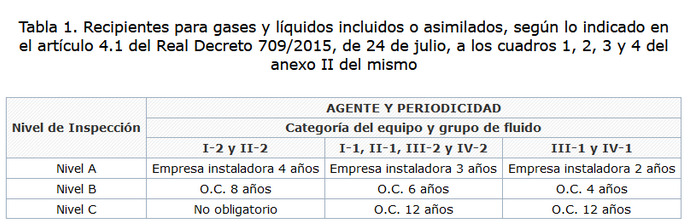

Además de las inspecciones y pruebas necesarias durante la fabricación y/o instalación de un recipiente a presión, el propietario de la instalación donde esté ubicado dicho recipiente está obligado a realizar un nivel de inspección y/o pruebas que actualmente son las que aparecen en la tabla inferior.

La normativa incluye diferentes tipos de recipientes pero aquí solo se han incluido los recogidos en el artículo 4.1 del Real Decreto. Los diferentes niveles de inspección también están recogidos en la normativa en vigor durante la realización de este artículo y se incluyen de forma literal.

Los niveles de inspección indicados tendrán el siguiente alcance:

2.1 Nivel A: Inspección en servicio.

- Consistirá, al menos, en una comprobación de la documentación de los equipos a presión y en una completa inspección visual de todas las partes sometidas a presión, accesorios de seguridad, dispositivos de control y condiciones reglamentarias, no siendo necesario retirar el calorifugado de los equipos.

- Si de esta inspección resultase que existen motivos razonables que puedan suponer un deterioro de la instalación, se realizará a continuación una inspección de nivel B por un organismo de control habilitado.

- Las inspecciones de nivel A serán realizadas por empresas instaladoras de equipos a presión de la categoría correspondiente a la instalación, no siendo necesario poner fuera de servicio el equipo o instalación a inspeccionar.

2.2 Nivel B: Inspección fuera de servicio.

- Consistirá, como mínimo, en una comprobación de nivel A y en una inspección visual de todas las zonas sometidas a mayores esfuerzos y a mayor corrosión, comprobación de espesores, comprobación y prueba de los accesorios de seguridad y aquellos ensayos no destructivos que se consideren necesarios. Deberán tenerse en cuenta los criterios de diseño de aquellos equipos a presión que puedan presentar fluencia lenta, fatiga o corrosión, según lo indicado en los apartados 2.2.3 y 2.2.4 del anexo I del Real Decreto 709/2015, de 24 de julio.

- En los equipos o tuberías que dispongan de calorifugado no será necesario retirarlo completamente, siendo suficiente seleccionar los puntos que puedan presentar mayores problemas (corrosión interior, corrosión exterior o erosión, entre otros) para realizar las correspondientes aberturas de comprobación.

- Las inspecciones de nivel B serán realizadas por los organismos de control habilitados, debiendo ponerse fuera de servicio el equipo a presión o instalación a inspeccionar.

- En el caso de tuberías, la inspección podrá realizarse sin dejar la instalación fuera de servicio, si pueden realizarse las pruebas indicadas.

2.3 Nivel C: Inspección fuera de servicio con prueba de presión.

- Consistirá, como mínimo, en una inspección de nivel B además de una prueba de presión hidrostática, en las condiciones y presiones iguales a las de la primera prueba, o la indicada en el etiquetado expresado en el apartado 3.3 del anexo I del Real Decreto 709/2015, de 24 de julio, o cualquier prueba especial sustitutiva de ésta que haya sido expresamente indicada por la o el fabricante en sus instrucciones o previamente autorizada por el órgano competente de la comunidad autónoma correspondiente al emplazamiento del equipo o instalación.

El depósito es un equipo esencial para el buen funcionamiento de un sistema de aire comprimido. El correcto dimensionamiento puede favorecer mucho el buen rendimiento de la instalación y evitar averías en el compresor.

Para mayor información recomendamos consultar nuestro calculador del volumen de un depósito de aire comprimido.

| Suscripción gratuita a la newsletter

| Consultar más Artículos del Área Técnica

| Contacto